Präzision und Dynamik für anspruchsvolle Bearbeitungsaufgaben

Hochgeschwindigkeits-CNC-Fräsen, Drehen und Mikrobearbeitung erfordern außergewöhnliche Präzision und Oberflächenqualität. Der Verschleiß von Werkzeugen und Bauteilen bei der Bearbeitung metallischer Oberflächen verringert die Produktivität und erhöht die Betriebskosten.

Zu den kritischen Anforderungen zählen schnelle Beschleunigungs- und Verzögerungszyklen, hohe Steifigkeit für eine präzise Bahnverfolgung und eine kontinuierliche Prozessüberwachung. Die Koordinierung mehrerer Achsen und die Resonanzdämpfung erhöhen die Komplexität der ohnehin schon anspruchsvollen Spezifikationen zusätzlich.

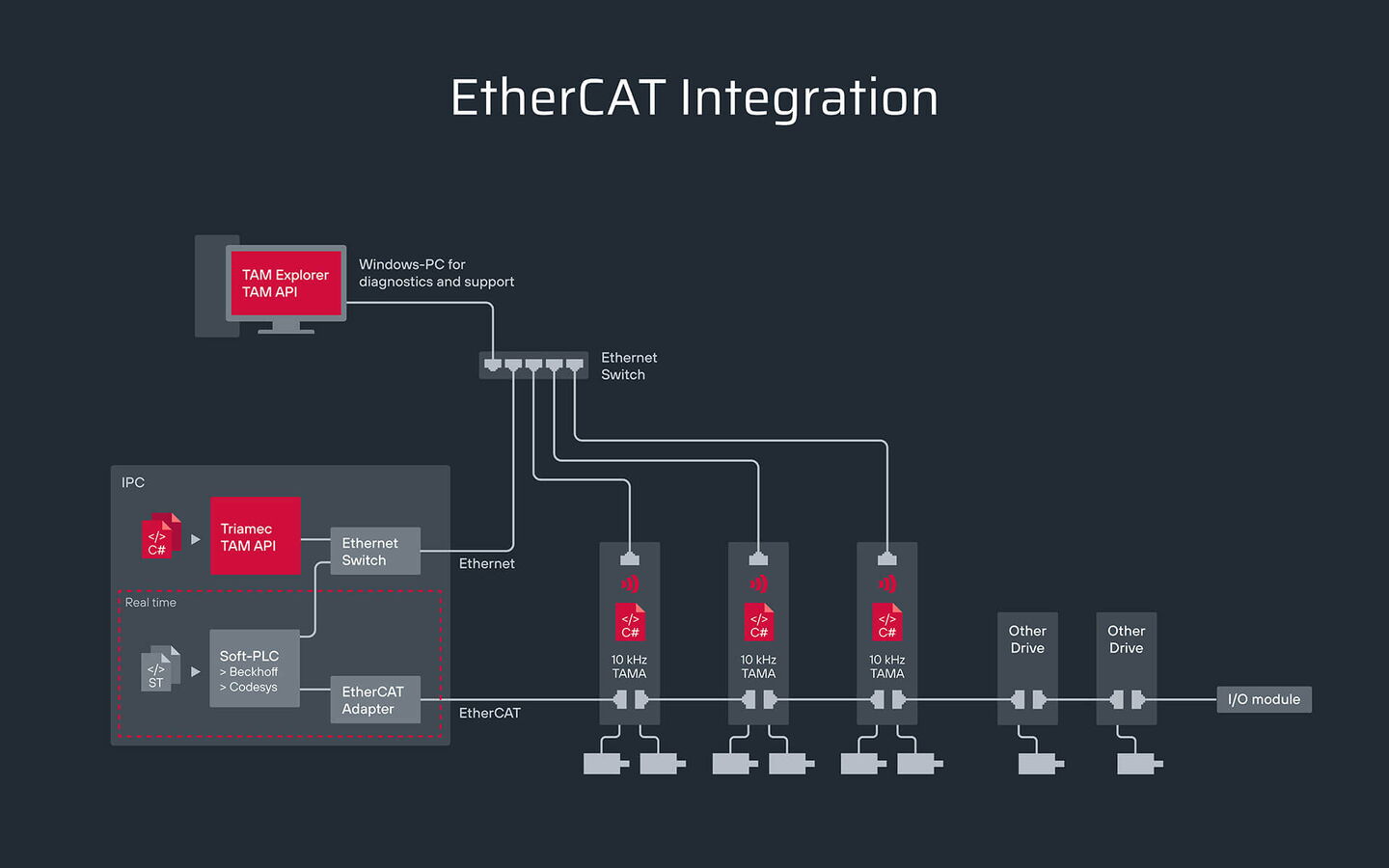

Höchste Präzision mit nahtloser EtherCAT-Integration

Triamec-Servoantriebe sind native EtherCAT-Slaves, die eine direkte Kommunikation mit Beckhoff TwinCAT und Standard-SPS- Steuerungen ermöglichen. Die Regelalgorithmen werden mit 100 kHz auf den Servoantrieben ausgeführt und sorgen für eine hohe Steifigkeit und präzise Bahnverfolgung bei minimaler Totzeit.

Motorseitige Filter verlängern die Lebensdauer von Werkzeugen und Komponenten bei anspruchsvollen Metallbearbeitungsvorgängen. Der vollständige Parameterzugriff und die Programmierung am Antrieb ermöglichen eine kontinuierliche Prozessüberwachung und anwendungsspezifische Diagnosen.

Wichtige Fähigkeiten

100 kHz Regelfrequenz

Für hohe Steifigkeit, präzise Bahnführung und hervorragende Oberflächenqualität

Nahtlose EtherCAT-Integration

Native EtherCAT-Slave für die direkte Kommunikation mit Beckhoff TwinCAT und Standard-SPS-Steuerungen

Ideal für Direktantriebsachsen

Die 100-kHz-Regelung ermöglicht eine aktive Dämpfung von Resonanzen

Anpassungsfähig an spezifische Anforderungen

TAMA-Programme ermöglichen dank vollständigem Zugriff auf Signale und Register eine individuelle Anpassung

Motorseitige Filterung

Filter der T-Serie und C-Serie verlängern die Lebensdauer von Werkzeugen und Komponenten

Kontinuierliche Prozess- und Anlagenüberwachung

Spezifische Analysen, einschließlich Sensorauswertung, können direkt auf den Servoantrieben programmiert werden

Von der Mikrobearbeitung bis zur hochpräzisen CNC-Bearbeitung

Triamec-Servoantriebe ermöglichen CNC-Fräs- und Drehzentren, Mikrobearbeitungssysteme und Präzisionswerkzeuge für die Herstellung medizinischer Geräte und die Uhrenindustrie.

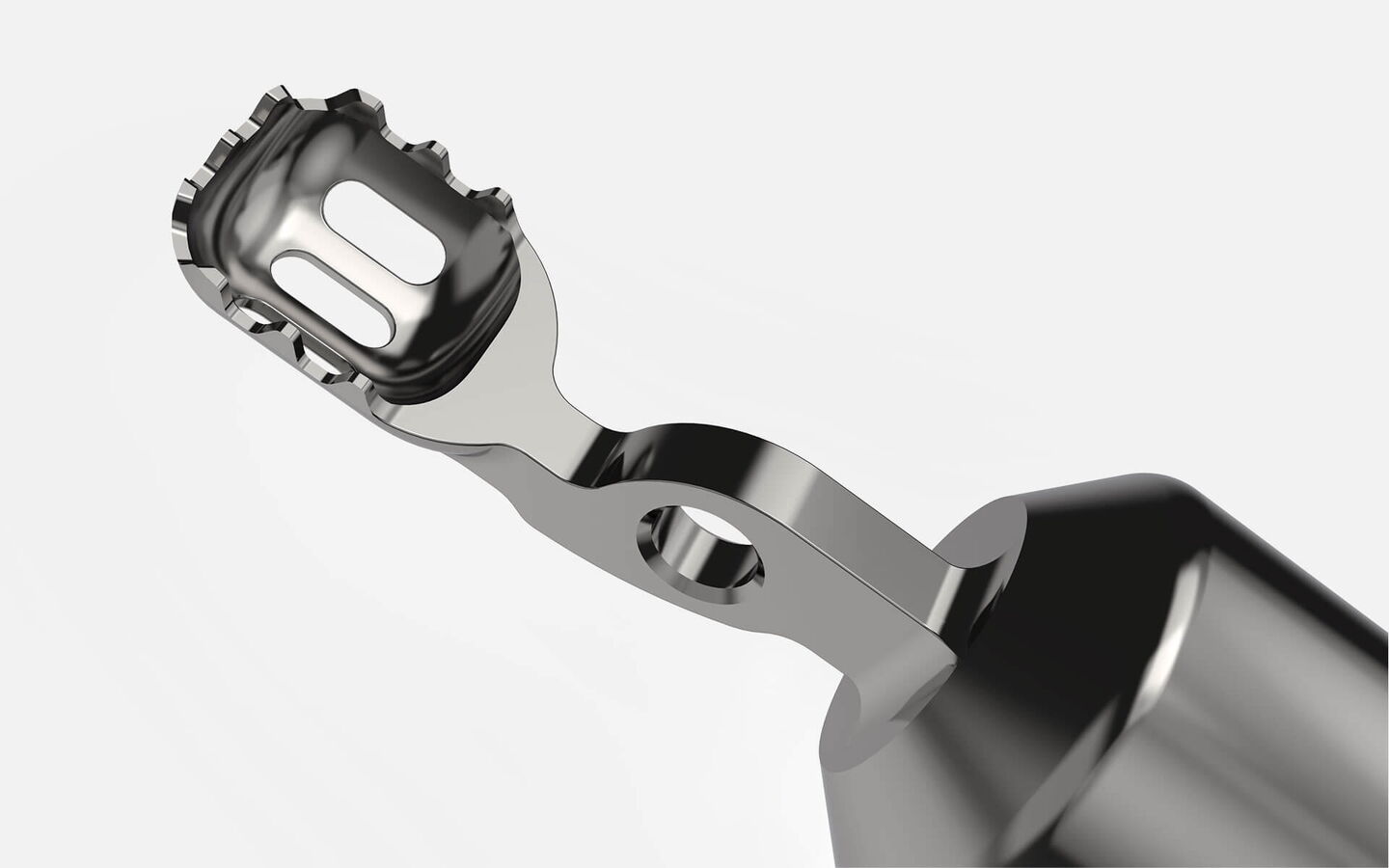

Precitrame K5

Herausforderungen

Die Mikrobearbeitung erfordert Anlagen, die auf die zu fertigenden Teile abgestimmt sind. Eine höhere Präzision und schnellere Dynamik als bei Standardverfahren sind unerlässlich, während metallische Oberflächen den Verschleiß von Werkzeugen und Bauteilen beschleunigen.

Lösungen

Triamec TSD130-Servoantriebe, die über EtherCAT mit der Beckhoff-Steuerung und der Precitrame Machine Manager HMI verbunden sind. Der motorseitige Filter TFS-T verlängert die Lebensdauer der Komponenten.

Ergebnis

Das Mikrobearbeitungszentrum K5 bietet eine Genauigkeit im Submikrometerbereich für Anwendungen in der Medizintechnik und Uhrenherstellung. Die kompakte Bauweise reduziert den Platzbedarf und den Energieverbrauch bei gleichbleibend hoher Arbeitsgeschwindigkeit und präziser Bahnverfolgung.

Willemin-Macodel 701S

Herausforderungen

Die Tripod-architektur bietet identische hohe Dynamik über alle drei Direktantriebsachsen hinweg. Vorzeitiger Verschleiss von Werkzeugen und Komponenten wird bei kleineren metallischen Werkstücken kritischer. Die Hochgeschwindigkeitsspindel mit 80.000 U/min erfordert ein hohes Stillstandsdrehmoment zum Gewindeschneiden und Werkzeugspannen. Messungen müssen ohne Tastsystem möglich sein.

Lösungen

Triamec-Servoantriebe mit motorseitigem Filter, über Tria-Link mit der Maschinensteuerung 701S und der Beckhoff-GUI verbunden. Die Servoantriebe ermöglichen eine direkte Positionsmessung für das DMS (Direct Measurement System), ohne dass zusätzliche Tastsonden erforderlich sind.

Ergebnis

Das Bearbeitungszentrum 701S nutzt die dynamische Steuerung und Steifigkeit der linearen Delta-Parallelkinematik. Es bietet Präzision im Submikrometerbereich und hohe Dynamik für Anwendungen in der Uhrenherstellung und Mikrobearbeitung bei geringem Platzbedarf und niedrigem Stromverbrauch. Die von Willemin-Macodel entwickelte DMS-Technologie ist eine hochauflösende 3D-Messlösung, die die Hauptachsen der Maschine nutzt, um Teile zu referenzieren und Form und Abmessungen direkt zu messen.

Lassen Sie uns über Ihre Werkzeugmaschinenanwendung sprechen

Unsere Motion-Control-Experten kennen die besonderen Herausforderungen beim CNC-Fräsen, Drehen und bei der Mikrobearbeitung. Kontaktieren Sie uns, um zu erfahren, wie Sie mit 100-kHz-Regelungsechnologie und nahtloser EtherCAT-Integration Ihre Oberflächenqualität und Zykluszeiten verbessern können.